Wie optimiert die Doppeltable-Glasfaser-Laser-Schneidemaschine Schneidwege und Schneiden von Parametern durch ein intelligentes System, um Abfall zu reduzieren?

Durch die Integration fortschrittlicher intelligenter Systeme, die Doppeltisch-Glasfaser-Laserschneidemaschine kann die Schnitteffizienz erheblich verbessern, Materialabfälle reduzieren und die Gesamtverarbeitungsqualität verbessern. Diese intelligenten Systeme erzielen eine effizientere und genauere Verarbeitung, indem die Schnittpfade optimiert, Schneidparameter eingestellt und den Betrieb der Geräte gesteuert werden. Hier sind einige wichtige Aspekte, die zeigen, wie intelligente Systeme dazu beitragen können, Schneidwege und Parameter zu optimieren, wodurch der Abfall verringert wird.

Intelligent Schneidwegoptimierung ist eine der wichtigsten Möglichkeiten für Faserlaser-Schneidmaschinen mit zwei Stationen, um Abfall zu reduzieren. Durch intelligente Algorithmen und Software kann das System automatisch den kürzesten und effektivsten Schneidweg berechnen, unnötige Werkzeugbewegungen und Leerlaufzeiten reduzieren und die Schneidsequenz von Platten optimieren. Spezifische Methoden umfassen:

Durch die integrierte Layout -Software kann das intelligente System automatisch die optimale Anordnung von Werkstücken auf der Platte entsprechend der Verarbeitungsgrafik ordnen, um die maximale Nutzung von Materialien zu gewährleisten und die Erzeugung der übrig gebliebenen Materialien zu verringern. Das System berechnet den wirtschaftlichsten Nistplan basierend auf der Schneidform, der Plattengröße und der Anordnung von Werkstücken.

Das System überprüft die Schneidwege, um sicherzustellen, dass sich das Schneiden von Pfaden zwischen verschiedenen Werkstücken nicht überlappt, wodurch ineffektive Schneidvorgänge vermieden und somit materielle Abfälle reduziert werden.

Durch die Überwachung der Bewegungsbahnen von Materialien und Schneiden von Köpfen in Echtzeit kann das intelligente System potenzielle Probleme im Pfad (z. B. das Schneiden von Kopf, Kollision usw.) vorhersagen und automatische Anpassungen vornehmen, um unnötige Vorgänge und materielle Abfälle zu vermeiden.

Die Optimierung von Schneidparametern beeinflusst die Schnitteffizienz und die Materialverwendung direkt. Faserlaserschneidmaschinen müssen normalerweise Parameter wie Laserleistung, Schnittgeschwindigkeit und Fokussposition entsprechend verschiedenen Materialien, Dicken und Schnittanforderungen einstellen. Das intelligente System kann diese Parameter automatisch durch Echtzeitüberwachung und Datenanalyse einstellen und damit den Abfall während des Schneidvorgangs verringern. Spezifische Maßnahmen umfassen:

Das intelligente System passt die Laserleistung automatisch an die Dicke, die Typ und die Schnittgeschwindigkeit des Materials an, um die Genauigkeit und Effizienz des Schneidens zu gewährleisten. Eine angemessene Laserleistung kann nicht nur die Schneidgeschwindigkeit erhöhen, sondern auch den Verschwendung von übermäßiger Energie verringern und eine Überhitzung oder das Abschneiden von Ausfällen vermeiden.

Gemäß den Eigenschaften verschiedener Materialien kann das intelligente System automatisch die Schnittgeschwindigkeit einstellen, die Schnittqualität optimieren und Materialabfälle verhindern, die durch zu schnelle oder zu langsame Schneidgeschwindigkeit verursacht werden. Das intelligente System kann Schnittparameter basierend auf Echtzeit-Rückkopplungen (z. B. Laserreflexion, Schnittqualität usw.) einstellen, um sicherzustellen, dass die Schneidgeschwindigkeit mit der Materialdicke und dem Typ der Materialstärke übereinstimmt.

Die genaue Kontrolle des Fokus ist entscheidend, um die Qualität zu senken. Das intelligente System passt automatisch die Fokussposition des Laserstrahls entsprechend dem Material- und Schnittanforderungen an und stellt sicher, dass sich der Laser auf den besten Schnittpunkt konzentriert und die durch Fokusabweichung verursachte Müllqualität und Materialabfälle vermeiden.

Das intelligente System überwacht verschiedene Daten während des Laserschnittprozesses in Echtzeit (z. B. Laserleistung, Fokussposition, Schnittgeschwindigkeit, Schnitteffekt usw.) und passt die Schneidparameter dynamisch anhand der Rückkopplungsinformationen an. Auf diese Weise kann das System Abfälle selbst regulieren und vermeiden, die durch Betriebsfehler oder Geräteausfall verursacht werden.

Das System kann Änderungen der Laserleistung in Echtzeit überwachen und mit dem festgelegten Wert vergleichen, um die Leistungsstabilität zu gewährleisten. Wenn die Laserleistungsabweichung groß ist, wird sich das intelligente System sofort anpassen, um das Überschneiden oder Unterschnitt von Materialien zu verhindern, die durch ungleiche Laserleistung verursacht werden.

Das System verfolgt die genaue Position des Laserstrahls in Echtzeit durch Sensoren oder visuelle Erkennungstechnologie, um sicherzustellen, dass der Laser immer genau auf das Schneidmaterial wirkt und Abfälle vermeidet, die durch Positionsfehler verursacht werden.

Während des Schneidvorgangs erhält das intelligente System kontinuierlich Feedback -Signale (wie Schneidenqualität, Materialdicke, Temperatur usw.) und optimiert automatisch die Schneidparameter basierend auf diesen Rückkopplungen, um sicherzustellen, dass jeder Schnittvorgang so effizient wie möglich ist.

Durch die Analyse historischer Daten aus dem Schnittprozess kann das intelligente System zukünftige Schnittprozesse optimieren und verbessern. Beispielsweise analysiert das System die optimalen Schnittparameter für verschiedene Materialien und Dicken und verwendet diese Daten, um Schneidparameter in der anschließenden Produktion anzupassen, wodurch der Abfall verringert wird.

Durch kontinuierliches Lernen und Akkumulieren historischer Schnittdaten kann das System Schnitttrends verschiedener Materialien und Dicken identifizieren, genauere Parameterempfehlungen für zukünftige Produktionsaufgaben liefern und die Produktionseffizienz optimieren.

Durch die Analyse von Daten während jedes Schnittprozesses kann das intelligente System die Ursachen eines schlechten Schnitts (z. B. materielle Probleme, unsachgemäße Parametereinstellungen usw.) identifizieren und den Betreibern Anpassungsvorschläge zur Verfügung stellen, um zu vermeiden, dass ähnliche Probleme wieder auftreten und das Risiko einer minderwertigen Qualität verringern. was zu Materialabfällen führt.

Das intelligente System kann automatisch die Materialnutzungsrate in Schneiden von Aufgaben analysieren und Abfall durch fortschrittliche Nistalgorithmen minimieren.

Das intelligente System basierend auf der Layout -Software der Laserschneidemaschine kann den besten Layoutplan berechnen und die Anordnung von Teilen auf der Platte optimieren, wodurch die Verschwendung von Materialien und Verschwendung reduziert wird. Das System kann Teile verschiedener Formen effizient verarbeiten, die Materialnutzung maximieren und die Erzeugung von Abfällen verringern.

Durch die Datenanalyse kann das intelligente System unterschiedliche Layoutpläne vergleichen und den Materialverlust unter verschiedenen Plänen vorhersagen, wodurch die Betreiber den optimalen Plan auswählen, um sicherzustellen, dass jedes Material in maximalem Maße verwendet wird.

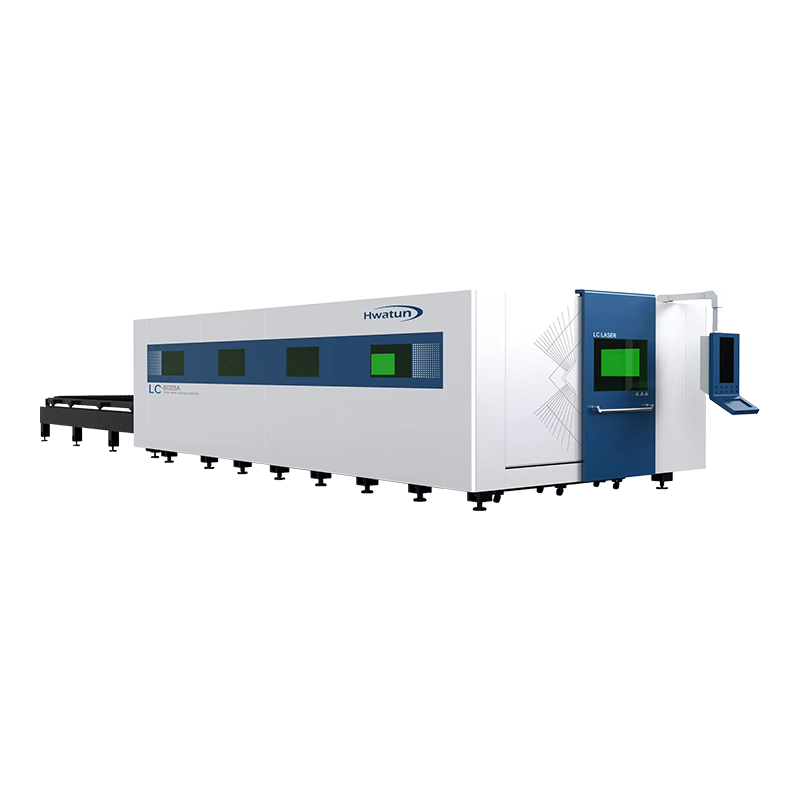

Die Doppelstation Faserlaserschneidemaschine verwendet zwei Arbeitstabelle. Während des Schneidens einer Workbench kann die andere Workbench die Materialien ändern, was die allgemeine Produktionseffizienz verbessert. Das intelligente System reduziert die materielle Veränderung und die Standby -Zeit, indem die Arbeit dieser beiden Stationen koordiniert und damit Materialabfälle verringert wird.

Im Dual-Station-Design kann das intelligente System das Umschalten der beiden Arbeitsstationen genau steuern, um sicherzustellen, dass auf der anderen Seite das Schneiden einer Seite, Vorbereitung, Entladung und andere Vorgänge auf der anderen Seite durchgeführt werden. Durch den nahtlosen Workflow wird die Wartezeit für die Materialänderung verringert und die Produktionseffizienz verbessert.

Das intelligente System kann auch die Ladung von zwei Workstations dynamisch anpassen, um Produktion Engpässe zu vermeiden, die durch eine zu beschäftigte Station verursacht werden, während eine andere Station im Leerlauf ist, wodurch die Gesamtwirkungsgrad der Produktion und der Materialnutzung verbessert wird.

Diese intelligenten Optimierungsfunktionen machen die Doppelstation Faserlaserschneidemaschine in praktischen Anwendungen offensichtliche Vorteile, insbesondere in hochvolumigen, hochpräzisen und effizienten Produktionsumgebungen.

Nachrichtenkategorien

Produktkategorien

Verwandte Produkte

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Gruppe 4, Xinba Village, Binhai New Area (Jiaoxie Town), Hafen von Laoba, Nantong City, Jiangsu, China.

Gruppe 4, Xinba Village, Binhai New Area (Jiaoxie Town), Hafen von Laoba, Nantong City, Jiangsu, China.

Copyright © Nantong Hwatun Heavy Machine Molor Co., Ltd. Alle Rechte vorbehalten.

简体中文

简体中文